05

2025

-

09

催化剂的形状、尺寸、机械强度 是核心机密么?

所属分类:

【概要描述】

催化剂的形状、尺寸、机械强度 是核心机密么?

多相反应(气、液、固),用到各种各样的载体催化剂,在不同的细分领域,用法不一:

1. 在精细化工领域,特别是那些年产能不超过2万吨每年的一些有机化学合成,多数仍然使用釜式反应,

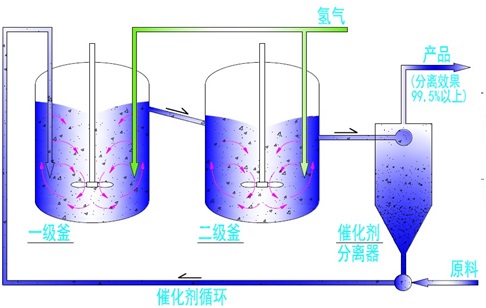

这个时候,载体催化剂 多数实际为粉未状的催化剂。产量的提升一般通过使用较大体积的反应釜,叠加反应釜的数量,形成一个列陈组合,有些将反应釜窜联起来,也能实现一些连续化反应的需要,典型的如下图所示。

2. 对于一些基础化工,尤其是一些大型的生产装置,多数情况下已经开出发了基于连续反应的工艺技术,代表性的有:

- 基础化工:粗苯精制脱硫(钯氧化铝)、苯选择性加氢制环己烯(钌基催化剂) ; 苯酚加氢制环己酮/环己醇;

- 材料化学:以新型增塑剂DINCH(化学名:二甲酸二异壬基酯),PETG, PCT材料用的 单体 1,4-环己烷二甲醇(CHDM);

- 对苯二甲酸(PTA)的精制加氢用钯炭催化剂;

- 石油炼化企业的一些加氢 一般用 铂氧化铝类的催化剂

一般使用到固定床连续加氢工艺和技术的,这类催化剂有一些在国内的努力下, 有一些已经实现国产化, 不可否认的是这类催化技术和催化剂早年一般都是来源于一些国外知名企业开发的装置和技术(很多为一体化技术)。

这些催化剂的形状、尺寸、机械强度已经在工艺开发阶段的时候就已经定型,似乎是大家看到比较多样化的催化剂产品,有条状的,颗粒状,也有各种中空材料,用到一些造粒和成型的技术, 区别于精细化工行业,较少用到粉未状的催化剂。

有一点是肯定的,不管什么形状,包括装填要求,一般至少要符合了最初的反应动力学设计,系统压降也会相对合理, 对于催化剂生产企业来说一般都愿意遵循相同的设计,避免另起炉灶。

不管是传统的间歇釜式反应,还是发展到新一供的固定床连续反应,在催化剂的设计上是有着完全不同的代差的,其陌生程度不夸张的说,有点像是一个还在冷兵器时代容易设计,而另一个有点像是现代远程武器对设计提出的要求是不一样的。

► 粉未催化剂的每一个细小的微粒在反应釜中的传在,是构成一个一个细小的反应中心,通过搅拌使得反应底物与催化剂接触,其吸附和分离的特点,催化剂用量可以相对做的比较少。在设计上比表面积大的材料,如活性炭更加容易处理,单位负荷的活性金属量大,这就是容易看到比如5% Pd/C 这种类型的。

► 固定床一般意义上的平推流反应,为确保反应底物与足够多的催化剂能接触和分离,一次性填充的催化剂量就很多,对于催化剂的长周期使用寿命就有一个基础的考核指标,如抗粉化或者磨耗的要求,有一些流速/空速的要求、压降等一些参数指标来体现和符合反应动力学上的时空关系。

这种情况下以铂氧化铝为供表的,氧化铝的比表面积远小于活性炭,但颗粒强度好,通过核壳型的设计 ,宏观上现实很大的接触面积。 负载量降低,如 1% 铂/氧化铝可能已经是一个极致,而很少听说用5%的铂/氧化铝用于固定床的。

对于一些设备和装置,运行参数已经定型的,又想找到备选的催化剂供应商的, 就不难想像会碰到明明是技术的提供方反过来询问一些 固定床催化剂的形状、尺寸、机械强度等外部指标。 但不奇怪的是好多是客户的采购,甚至是技术人员,他们愣是不了解这些简单的参数,特有些是专业资料保管不到位的原因,有些是完全依赖关系,全权委托和指定服务,只知道一些品牌名和规格型号。

这种情况其实对于后续进行采购和补货无疑是不利的,非常容易受制于人,不如保留一些基础的采购规格和档案资料。

近年以来,受制于地缘政治原因,国外催化剂的企业,有供货周期长,还有被课以高关税的可能,缺货断供的情况也时有发生,国产替代需要有时就是一个现实的需求。

来说一个不算标准的答案,催化剂的形状、尺寸、机械强度 这些,从催化剂和催化技术的理解来看,这些好比一辆汽车的轮胎磨损后的更换,我们最基础的是需要获知轮毂的大小, 如果因为催化剂公司对这类问题进行提问,就被质疑说没有掌握核心技术,同样会成为一件怡笑大方的事情。

这是因为对于催化剂的一些性能和影响来说,起到一些决定性影响因素往往是由一些深层次的东西,集合了多学科的知识的,不仅有材料化学范畴的,还有其它领域的,但离不开的共同特点有活性成份,载体的选择,制备工艺等等。

不管是核壳型的催化剂(主要是由外层分布着的活性位点), 还是以分子筛材料类的催化剂。对于康纳公司来说都可以进行试制和开发,如果有样品进行可以提供逆向研发的参考,当然会稍快一些,但更多的时候,要自已制备这些催化剂, 需要基于催化技术,材料的选择,反应底物/目标产物的性质和特点,过程发现和总结,进行大胆的创新和尝试,比如优化负载类材料。

这个时候相当于有了国外的发动机为样版,但要制备国产的发动机,一切还得自已准备,因为这里绝不是像那些简单的组装工艺。

对于评估和验证催化剂的性能方面,也不是没有路子可走,有的在一些中小型的试验装置进行对比试验,如初步验证有一定的可行性之后,逐级放大到一些装置上进行重新验证,包括从局部和部分替代,保守的更换量如20%,性能没有影响甚至有所提高的基础 上,再切换量比到30% 甚至更高的情况进行试车的。

问题是 康纳成功开发过类似的么? 答案是肯定的, 也很简单, 因为我们本来就是做生产不同类型的催化剂的,有时就是调整或者新增了一个品种。

关于催化剂国产化替代和践行,定制化的解决方案,欢迎来电咨询,共同讨论:

15268115710 郑(微信同号),或发送电邮至: zhengjj@canama.cn